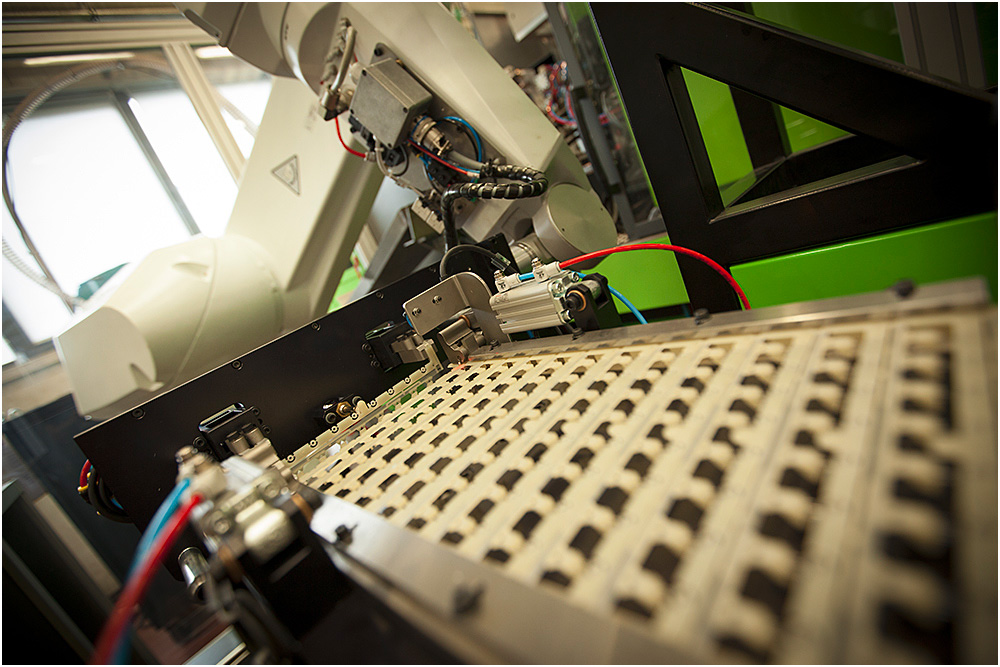

Ces techniques ont été sans cesse améliorées et s’intègrent aujourd’hui dans des cellules de production assurant en totale autonomie, le surmoulage, le contrôle unitaire par vision et le conditionnement, empreinte par empreinte.

Ces produits intéressent particulièrement le secteur de l’électrotechnique et de l’électronique. Les moules intégrant de multiples fonctions sont plus encombrants que ceux dédiés aux productions classiques, ce qui nécessite l’emploi de presses sans colonnes. De plus leur cinématique complexe exige une grande précision des vitesses et courses de l’unité de fermeture, qui ne peut être assurée que par des presses 100% électriques.

Ces conditions réunies permettent des productions de qualité maximales à des coûts très compétitifs.